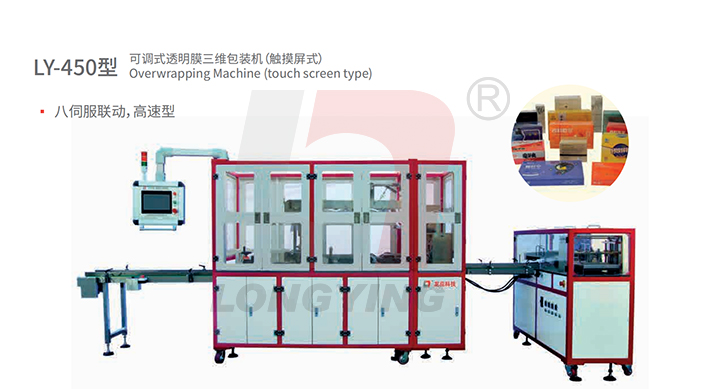

透明膜包装破局者:龙应 LY-450 三维包装机重塑工厂效能标杆

在食品、医药、日用品等制造业车间,透明膜包装线往往是产能瓶颈的 "重灾区":传统设备每分钟 30-40 盒的包装速度难以应对电商大促,手工整膜导致的气泡褶皱让高端产品沦为瑕疵品,频繁的模具更换和耗材浪费更像无形的漏斗吞噬利润。当 "颜值经济" 与 "精益生产" 成为制造业双轮驱动,龙应智能推出的 LY-450 透明膜三维包装机,以 75 盒 / 分钟稳定产能、0.2mm 膜面平整度误差、15 秒极速换膜等核心优势,为工厂破解包装痛点提供 "智能手术刀",重新定义透明膜包装的黄金标准。

一、传统透明膜包装的五大工厂痛点

(一)产能断层:促销季的包装肠梗阻

某休闲食品企业数据显示,双十一期间包装线日均产能需达到 15 万盒才能满足订单需求,但传统设备 8 小时仅能完成 6 万盒,导致 30% 的订单延迟发货。更棘手的是设备的 "间歇性卡顿":膜材张力不稳定引发的断膜故障每天发生 5-8 次,每次停机修复耗时 10-15 分钟,累计浪费生产时间达 2 小时 / 日。

(二)品相缺陷:终端市场的隐形杀手

在化妆品包装环节,0.5mm 以上的膜面褶皱会导致产品在专柜陈列时被判定为次品,某美妆品牌因此产生的年损耗达 200 万元。传统设备的热封温度波动(±5℃)更是致命伤:高温导致膜材收缩变形,低温造成封口不牢,漏包率高达 3%,直接引发消费者投诉。

(三)换型阵痛:多规格生产的效率黑洞

从 20ml 小样到 500ml 家庭装,某日用品企业需要频繁切换 8 种包装规格,传统设备每次换型需手动调整膜材张力、热封位置、模具参数等 12 个环节,耗时长达 40 分钟,期间产生的试机废品达 200 盒以上,多品种小批量生产的综合效率仅 65%。

(四)耗材浪费:看不见的成本暗河

膜材作为包装主料,传统设备的牵引误差(±2mm)和热封偏移(±3mm)导致材料利用率仅 85%。以年产 1000 万盒的企业计算,每年浪费的膜材价值超过 50 万元。加上设备的高能耗(功率 15kW),生产成本居高不下。

(五)质量追溯:品控体系的薄弱环节

当市场出现漏包投诉时,传统工厂需要花费 2-3 小时调取监控、排查生产记录,却因缺乏实时数据支持,难以准确定位故障节点。某药企因无法提供完整的包装过程数据,在 FDA 验厂时被要求整改,延误新品上市 3 个月。

二、LY-450 的五大颠覆性创新

(一)极速稳形:重构产能与品相双标杆

搭载的直驱伺服电机组实现 75 盒 / 分钟稳定输出,较传统设备效率提升 87%。独创的 "三级张力闭环控制" 系统,通过张力传感器(精度 0.1N)、磁粉离合器、伺服电机的实时联动,将膜材拉伸误差控制在 0.5% 以内,确保高速运行下膜面平整如镜。在某饼干企业实测中,设备连续运行 12 小时无断膜,产能达标率 100%,膜面褶皱率从 12% 降至 1.5%。

热封模块采用纳米红外加热技术,温度控制精度达 ±0.8℃,配合三维浮动式热封模具(可适应 0.02-0.05mm 膜厚),实现 "边封边塑型" 的一体化成型,封口强度提升 30%,漏包率降至 0.1% 以下。某保健品厂商使用后,产品在亚马逊的开箱好评率从 82% 提升至 96%。

(二)智能换型:多规格生产的秒级切换

内置的 AI 参数自学习系统,可存储 200 组包装规格数据,支持从扁盒(高度 30mm)到立体盒(高度 150mm)的全系列产品。专利设计的 "磁吸式快换模具",配合视觉定位系统,换型时间压缩至 15 秒(含模具更换),试机废品控制在 5 盒以内。某日化企业实现 8 种规格的混线生产,换型效率提升 6 倍,小批量订单的交货周期从 48 小时缩短至 8 小时。

(三)节能省材:绿色制造的核心引擎

伺服系统较传统电机节能 40%,待机功耗低至 1.2kW。优化的膜材路径设计减少 30% 的无效牵引,配合 "预裁防拉伸" 技术,材料利用率提升至 95% 以上。以 50mm 宽度膜材计算,年产 1000 万盒可节约膜材 12000 米,相当于减少 1.5 吨塑料消耗,符合欧盟 CE 认证的环保要求。

(四)数字孪生:全流程质量追溯体系

集成的物联网模块实时采集 28 项生产数据(膜温、张力、封口压力等),通过专用 APP 实现设备状态监控、故障预警(响应时间<10 秒)、产能分析。每盒产品的包装参数可生成独立追溯码,当出现质量问题时,3 分钟内即可定位具体生产时段、设备参数及操作人员,为药企的 GMP 认证提供关键数据支撑。

(五)人机协同:操作工的智能助手

10.1 英寸全触控屏搭载可视化操作界面,支持中文、英文、日文等多语言切换,新员工培训时间从 3 天缩短至 4 小时。设备的 "故障自诊断" 功能可自动识别 90% 的常见问题(如膜材偏移、温度异常),并推送图文修复指南,平均故障处理时间从 20 分钟降至 5 分钟。

三、从单机到生态:LY-450 的产业赋能实践

在东莞食品包装产业园,68 家企业引入 LY-450 构建智能包装线,催生三大产业变革:

(一)电商特供线的极速响应

某坚果品牌搭建 3 条 LY-450 专线,实现 "直播下单 - 包装生产 - 快递揽收" 的 24 小时闭环。设备的 "电商模式" 可自动识别订单中的混装需求,通过参数记忆功能快速切换不同规格包装,大促期间产能提升 200%,错包率控制在 0.05%,成为多个平台的 "优选供应商"。

(二)高端市场的品相突围

某进口化妆品代理商使用 LY-450 包装精华礼盒,透明膜的高透性(透光率 93%)完美呈现产品的渐变瓶身,0.2mm 的膜面平整度在灯光下无任何褶皱,成功进入免税店渠道,单盒溢价达 40%。数据显示,外观升级使该产品的动销率提升 35%。

(三)智慧工厂的底层架构

某医药集团将 LY-450 接入 MES 系统,通过包装数据的实时上传,实现 "生产计划 - 物料调度 - 质量检测" 的全链路协同。设备的 OEE(设备综合效率)从 65% 提升至 89%,相当于每年增加 3000 小时有效生产时间,为企业节省 200 万元的设备采购成本。

龙应的 "透明服务体系" 成为价值倍增器:7×24 小时远程运维平台实时监控设备健康度,400 公里半径内 4 小时到达的售后网络,以及每年 4 次的免费工艺优化培训,让工厂彻底告别 "重设备轻服务" 的传统痛点。

四、透明膜包装的未来进化方向

随着消费升级与制造变革,行业呈现三大趋势,LY-450 的创新恰好成为风向标:

(一)视觉营销深化:包装即广告

设备支持 "定制化膜材打印适配",可实现烫金、局部磨砂等特殊工艺,配合精准的膜材定位技术,让包装成为品牌故事的载体。未来,透明膜包装或将集成 AR 二维码,消费者扫码即可观看产品生产过程,构建沉浸式品牌体验。

(二)柔性制造升级:小批量大世界

通过与 AGV 机器人、智能仓储系统的联动,LY-450 正在实现 "单件流" 包装生产,支持最小 10 盒的订单起订量。某文创企业利用设备的快速换型能力,推出 12 款节日限定包装,新品研发周期从 30 天缩短至 7 天,抢占文创礼品的细分市场。

(三)绿色技术迭代:从减塑到无塑

设备已完成可降解 PLA 膜材的适配测试,通过优化热封参数,使封口合格率从 70% 提升至 92%。随着 "限塑令" 深化,LY-450 将成为企业实现包装环保转型的关键装备,助力达成碳中和目标。

结语:透明膜下的智造真相

当消费者在货架前为产品的晶莹外观驻足,当工厂管理者为设备的稳定运行露出微笑,龙应 LY-450 正在用技术创新揭示一个真相:好的包装设备不仅是生产工具,更是品牌价值的放大器、成本控制的手术刀、未来工厂的基石。

它用 75 盒 / 分钟的极速,让促销季的产能焦虑烟消云散;以 0.2mm 的精度,将包装瑕疵率降入 "ppm 时代";借 15 秒的换型速度,让多品种生产不再是效率黑洞。选择 LY-450,就是选择在透明膜包装的赛道上,用智能撕开传统的帷幕,让每一次封装都成为品质与效率的双重宣言。

【立即行动】点击下方链接预约设备现场演示,或拨打 400-720-9886 获取《透明膜包装效能提升白皮书》,龙应专业团队将为您定制从产能诊断到工艺优化的全流程方案,让透明膜下的每一件产品,都成为工厂智造实力的最佳代言!