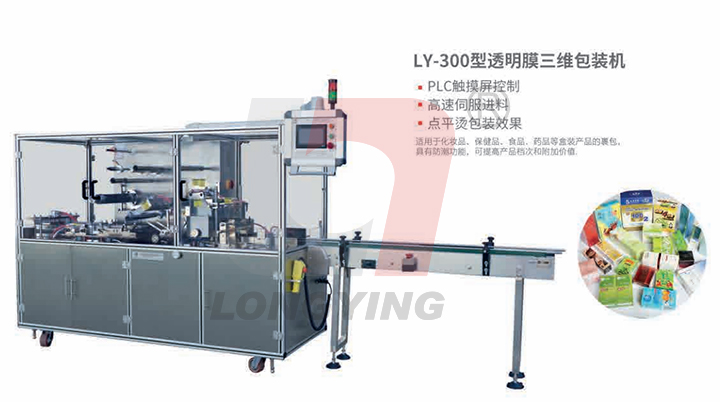

龙应 LY-300 透明膜三维包装机:革新包装工艺 定义透明膜包装新标杆

在消费升级与智能制造浪潮下,透明膜包装因兼具产品展示性与视觉美感,成为食品、医药、日用品等行业的主流选择。然而传统包装设备面临效率低下、膜材损耗高、包装效果粗糙等痛点,制约企业品质升级。龙应 LY-300 透明膜三维包装机以每分钟 300 盒的超高速产能、微米级包装精度和智能柔性设计,破解行业难题,重新定义透明膜包装的技术标杆与品质高度。

一、行业痛点:传统透明膜包装的五大现实困境

(一)效率瓶颈:低速生产难以匹配爆发式需求

传统透明膜包装机普遍采用机械传动,每分钟仅能完成 100-150 盒包装,在电商大促或节日旺季时,某食品企业因设备产能不足,每日少生产 8000 盒产品,直接损失超 5 万元。分段式加热与人工干预的模式,导致设备综合效率(OEE)不足 60%,产能浪费严重。

(二)膜材浪费:精度不足推高包装成本

传统设备的膜材张力控制不稳定,在包装过程中常出现拉伸过度或不足的情况,膜材浪费率高达 8%-10%。某日用品企业每年因膜材浪费增加成本 120 万元,且不合格的包装膜还会导致 2% 的产品因外观问题被退货,进一步加剧损失。

(三)包装瑕疵:褶皱气泡破坏产品质感

传统加热系统的温度控制精度仅 ±5℃,无法精准匹配不同厚度膜材的收缩需求,导致包装表面出现褶皱、气泡等瑕疵。某保健品企业因包装外观问题,高端商超上架率仅 35%,较竞品低 20 个百分点,品牌形象受损严重。

(四)换型耗时:多品类生产切换成本高昂

当企业需要更换产品规格或膜材类型时,传统设备的模具调整、参数设置通常需要 2-3 小时,且需专业技术人员操作。某药企开发新规格药品包装时,因设备换型困难,新品上市时间推迟 1 个月,错失市场先机。

(五)安全隐患:开放式结构增加污染风险

传统包装机的膜材输送与加热环节多为开放式设计,灰尘、异物易混入包装过程,某食品企业曾因包装膜污染导致整批产品召回,损失超 300 万元。同时,设备缺乏安全防护装置,操作人员误触加热部件的事故时有发生。

二、龙应突破:LY-300 的五大技术革新

(一)超高速产能:每分钟 300 盒的智能生产

LY-300 采用伺服电机与凸轮联动的双驱动系统,配合多工位同步作业设计,实现每分钟 300 盒的稳定包装速度,较传统设备提升 100% 以上。设备的膜材输送、产品定位、加热收缩等工序并行执行,通过 PLC 智能控制系统精准协调各动作节奏,某食品企业引入 LY-300 后,单日产能从 3 万盒提升至 7.2 万盒,轻松应对电商大促订单峰值。

(二)微米级精度:全闭环张力控制技术

LY-300 搭载高精度张力传感器与 PID 闭环控制系统,实时监测膜材拉伸状态并自动调整牵引力度,控制精度达 ±0.5N,将膜材浪费率降至 3% 以下。设备的分段式加热系统采用红外陶瓷加热管,温度控制精度达 ±1℃,配合智能温控算法,可根据膜材厚度(15-80μm)自动匹配最佳收缩参数,确保包装表面平整无褶皱,某日用品企业借此将包装合格率从 88% 提升至 99.8%。

(三)立体包装效果:三维成型技术革新

LY-300 采用创新的三维立体包装工艺,通过前、后、左、右四向加热板与顶部压膜装置的协同作用,实现包装膜与产品的紧密贴合,形成棱角分明的立体效果。设备的膜材预拉伸技术可使膜材在加热前产生均匀的分子取向,收缩后透明度提升 15%,某保健品企业的胶囊产品通过 LY-300 包装后,在终端陈列中的视觉吸引力提升 40%,销量增长 25%。

(四)15 分钟快速换型:模块化智能切换系统

LY-300 采用模块化设计与参数化编程技术,纸盒模具、加热组件等关键部件可通过快拆式结构 5 分钟内完成更换,系统内置 80 组产品工艺参数,操作人员只需在触摸屏选择对应产品型号,设备即可自动调整膜材张力、加热温度等 30 项参数。某药企利用该功能实现每日 4 次不同规格药品的包装切换,换型时间从 2 小时缩短至 15 分钟,小批量多品种生产效率提升 70%。

(五)全封闭安全设计:食品级卫生保障

LY-300 的膜材输送通道采用全封闭负压设计,接触食品的部件均采用 316L 不锈钢与食品级硅胶材质,表面粗糙度 Ra≤0.8μm,配合 CIP 原位清洗系统,可有效防止污染。设备的安全防护系统包括红外感应急停、加热部件隔离罩等装置,某工厂引入 LY-300 后,工伤事故率降为零,同时通过 FDA 食品接触材料认证,为出口产品提供安全保障。

三、价值重构:LY-300 驱动企业升级的多维效益

(一)成本优化:两年节省超 300 万元

以年产 1000 万盒的生产线测算,LY-300 较传统设备每年可节省膜材成本 85 万元(浪费率从 8% 降至 3%)、人工成本 72 万元(操作人员从 6 人减至 2 人)、能耗成本 36 万元(节能 30%)。设备的长寿命设计(关键部件寿命超 5 万小时)使维修成本下降 60%,年节省 24 万元。综合测算,LY-300 的投资回收期约 12 个月,某食品集团引入 5 台 LY-300 后,年总成本下降 22%,产品毛利率提升 8 个百分点。

(二)品质溢价:高端市场突破利器

LY-300 打造的高透明度、无褶皱包装,使产品质感显著提升。某巧克力品牌采用 LY-300 包装后,产品在高端百货的售价提高 30%,且因包装精美度获得 “年度最佳包装设计奖”,品牌溢价能力大幅增强。设备的防错功能(缺件检测、密封完整性检测)杜绝了包装缺陷,客户投诉率下降 95%,售后成本降低 80%。

(三)快速响应:供应链效率革命

LY-300 的超高速产能与快速换型能力,使企业能够灵活应对市场变化。某电商定制食品企业通过 LY-300 实现 “72 小时快速打样 - 小批量试产 - 大规模生产” 的全流程加速,新品上市周期从 45 天缩短至 15 天,抢占节日营销先机。设备的 24 小时连续生产能力,帮助企业在突发订单(如疫情期间民生保障物资)中提前完成交付,赢得政府与客户的高度认可。

(四)数字化转型:智能工厂核心节点

LY-300 搭载工业物联网(IIoT)系统,实时采集膜材消耗、能耗、合格率等 200 + 项数据,通过边缘计算网关与企业 MES 系统无缝对接。某集团企业将 LY-300 纳入智能工厂平台后,实现跨厂区设备 OEE(综合效率)从 65% 提升至 92%,通过数据分析优化膜材采购计划,库存周转率提高 40%。设备的预测性维护功能(振动监测 + 油液分析)使非计划停机减少 80%,维护成本下降 35%。

四、行业前瞻:透明膜包装技术的未来图景

随着消费个性化与绿色包装趋势的深化,LY-300 所代表的智能包装技术正引领三大发展方向:

(一)AI 视觉质检一体化

下一代 LY 系列设备将集成 AI 视觉检测模块,通过深度学习算法识别 0.1mm 级的包装缺陷(如微褶皱、密封线偏移),检测速度达 500 次 / 秒,实现 100% 在线全检。系统可自动分类缺陷类型并生成质量分析报告,为工艺优化提供数据支撑。

(二)可降解膜材适配技术

为响应 “双碳” 目标,龙应正研发适配 PLA、PBAT 等可降解膜材的专用包装工艺,通过优化加热曲线与张力控制算法,解决可降解材料热稳定性差的难题。预计新一代设备可使可降解膜材的包装良率从 75% 提升至 95%,推动行业绿色转型。

(三)柔性包装单元模块化

未来 LY 系列将采用 “核心控制单元 + 可拆卸功能模块” 的设计,企业可根据需求快速组合贴标、喷码、称重等功能模块,实现从透明膜包装到全流程智能包装的灵活配置。龙应规划的柔性包装单元可支持 10 余种包装形式的快速切换,满足 C2M 定制生产需求。

选择龙应 LY-300,开启智能包装新征程

在市场竞争白热化的当下,包装已不仅是产品容器,更是品牌价值的可视化表达。龙应 LY-300 透明膜三维包装机以每分钟 300 盒的超高速产能、99.8% 的包装合格率和 15 分钟快速换型能力,为企业提供从效率提升到品牌升级的全链条解决方案。

如果您的企业正面临包装效率低下、成本高企、品质不稳定等挑战,欢迎联系龙应科技,我们将为您定制专属的包装解决方案。选择龙应 LY-300,让智能包装成为企业突破发展瓶颈的核心动力,在消费升级浪潮中抢占先机,共创包装工业的智慧未来。