透明膜三维包装机全面操作、维护与优化指南

摘要:本文旨在提供一份从基础到进阶的透明膜三维包装机全流程操作手册,涵盖设备认知、标准化作业程序、深度维护保养、常见故障排除及效率优化策略,为操作与管理人员提供一站式技术参考。

第一章 设备基础认知与工作原理

1.1 设备核心定义

透明膜三维包装机,亦称“烟包机”、“热收缩膜包装机”(特指后续带加热收缩工序的机型),是一种利用单向拉伸聚丙烯(OPP)、聚氯乙烯(PVC)或聚乙烯(PE)等透明薄膜,对规则立体物品进行 “全表面贴身裹包” 的自动化设备。其成品包装六面透明,宛如为产品穿上了一件“隐形外衣”,兼具展示、保护与防伪功能。

1.2 核心系统构成

一台标准的三维包装机由以下五大系统协同工作:

膜料输送与裁切系统:包含膜卷支架、张力控制机构、导辊组及精准定长裁切装置,确保薄膜平整、无张力波动地输送。

产品输送与定位系统:通常由进料输送带、分道装置及精准挡停机构组成,负责将产品有序、等距地送入包装工位。

成形与裹包系统:这是设备的心脏。通过可调节的成形导轨(俗称“成形器”),将平面薄膜折叠成“∏”形筒状,产品被推送穿过时即完成三面包裹。

纵封与端封热封系统:

纵封:对薄膜重叠的纵向边进行连续热压粘合。

端封:在产品的两端进行横向热封与裁切,形成独立包装。核心部件为精密的热封刀(常为合金材质)和耐高温的硅胶垫,温度、压力、停留时间三参数至关重要。

电气与控制系统:以PLC(可编程逻辑控制器)为核心,集成触摸屏(HMI)、伺服电机/步进电机、温控模块、光电传感器等,实现所有动作的时序与逻辑控制。

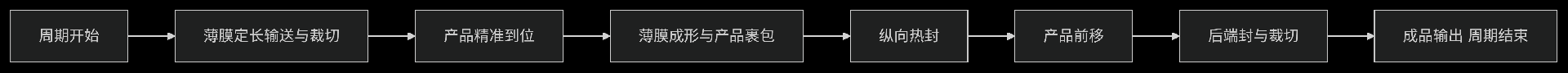

1.3 标准工作循环(一个包装周期)

提示:此循环以“端封后置”常见机型为例,部分机型端封在前。

第二章 标准化操作流程(SOP)详解

2.1 生产前准备与点检(约15分钟)

步骤 操作内容 标准与目的

1. 环境与安全确认 检查设备周边无杂物,紧急停止按钮复位,安全防护罩齐全有效。 确保操作区域符合5S标准,消除安全隐患。

2. 公用介质连接 确认电源(通常为380V三相)、洁净气源(0.6-0.8MPa)稳定接入。 电压、气压不稳会导致设备性能异常或损坏。

3. 薄膜安装与穿引 将新膜卷安装在支架上,按图示路径穿过导辊、张力臂、成形器。 确保薄膜印刷面方向正确,无扭曲,张力适中。

4. 参数设定 在HMI上输入或调用配方:

- 产品尺寸(长、宽、高)

- 热封温度(通常160-220℃)

- 封切时间(通常0.5-1.5秒)

- 包装速度(通常20-80包/分钟) 参数必须与当前产品、薄膜材质严格匹配。首次需缓慢调试。

5. 空跑测试 不放入产品,启动设备进行数个循环。 检查薄膜输送是否顺畅,裁切位置是否准确,热封刀动作是否正常。

2.2 生产运行操作

步骤 操作内容 关键要点

1. 启动与试包 先低速(如20包/分钟)运行,放入3-5个产品试包。 检查包装成品:密封性是否良好、图案居中度、封边是否平整牢固。

2. 参数微调 根据试包结果精细调整:

- 温度:封边发白或易撕开则加温;薄膜收缩、焦化则降温。

- 时间:封合不牢则加时;薄膜被过度挤压则减时。

- 位置:调整光电眼(电眼)位置,确保包装图案居中。 “微调”原则:每次只调一个参数,幅度要小(如温度调±5℃),观察2-3个循环后再决定下一步。

3. 连续生产 参数稳定后,逐步提速至目标产能,开始连续生产。 操作员应进行巡回检查,重点关注膜卷余量、成品质量、设备异响或异常振动。

4. 过程中加膜 膜卷将用完时,停机,按规程接驳新膜卷或更换。 接头必须牢固、平整,避免在热封刀处卡住。

2.3 生产结束与停机

清空物料:停止进料,让设备自动完成线体内剩余产品的包装。

关闭加热:在HMI上先关闭热封刀加热电源,让设备空跑至温度降至80℃以下。

全面清洁:使用软刷和酒精清洁热封刀表面残膜、导辊、成形器。严禁用金属刮刀!

设备复位:将各运动部件停至初始位置,切断气源和总电源。

填写记录:记录本班次产量、异常情况、维护内容。

第三章 深度维护、保养与故障排除

3.1 周期性维护计划

周期 维护项目 具体内容与标准

每日 清洁与点检 清洁设备表面;检查气路有无漏气;检查薄膜输送是否打滑。

每周 关键部件检查 检查热封刀平整度与清洁度;检查各传动皮带/链条张紧度;给关键轴承加注润滑油。

每月 综合保养 彻底清洁内部积尘;检查所有光电传感器灵敏度;校验温控系统的实际温度与显示值是否一致。

每季度/半年 深度保养 由专业机修进行:检查伺服电机精度;更换老化的气路密封圈;对控制系统进行备份和除尘。

3.2 常见故障诊断与排除速查表

故障现象 可能原因 排查与解决步骤

薄膜拉偏、成型不正 1. 膜卷安装不正

2. 导辊有异物或磨损

3. 成形器中心未对齐

4. 两侧张力不均 1. 重新上膜,确保居中。

2. 清洁或更换损坏导辊。

3. 重新校准成形器。

4. 调整张力控制机构。

热封不牢、易开口 1. 温度过低或时间过短

2. 热封刀压力不足

3. 硅胶垫老化、不平

4. 薄膜材质不符或受潮 1. 逐步提高温度或时间。

2. 调整压力弹簧或气缸。

3. 更换硅胶垫。

4. 确认薄膜为热封膜并存放在干燥环境。

封切位置不准 1. 光电眼(电眼)脏污或失灵

2. 送膜/送产品同步不准

3. 机械传动部件(如联轴器)松动 1. 清洁光电眼镜头,检查其信号。

2. 在HMI中微调“电眼提前量”参数。

3. 紧固松动部件,检查伺服原点。

设备异响/卡死 1. 有异物(如螺栓、残膜)掉入运动部位

2. 轴承损坏

3. 机械部件严重磨损 立即停机! 切断电源后,手动盘车检查,逐段排除。严禁强行启动。

第四章 高级技巧与效率优化策略

快速换产(SMED)应用:

内换产(需停机):将产品尺寸调整、成形器更换等作业标准化、工具化。

外换产(不停机):提前准备好下一个产品的薄膜卷、参数配方(调用HMI存储功能)。

目标:将换产时间从30分钟缩短至10分钟以内。

薄膜成本节约:

在保证密封强度的前提下,精确计算并设定最小化的热封边宽度(通常3-5mm)。

与薄膜供应商合作,测试更薄但性能达标的膜材,或使用预印膜减少后道贴标工序。

OEE(整体设备效率)提升:

减少停机:加强预防性维护,备足易损件(如热封刀、硅胶垫、保险丝)。

提升速度:在保证质量的前提下,通过优化PLC运动控制曲线,减少无效等待时间。

提高合格率:建立首件检验和定时抽检制度,将废品率控制在0.1%以下。

结论:精通透明膜三维包装机,不仅在于熟练操作,更在于系统性的维护管理与持续优化的思维。将本指南作为基础框架,结合您具体的设备型号与生产实践,不断沉淀经验,方能最大化挖掘设备潜力,实现稳定、高效、低耗的卓越包装生产。